作为最高工作温度可达400℃的有机合成热载体,联苯-联苯醚类导热油已广泛应用于商用太阳能槽式光热发电系统,其稳定性及可靠性已获得国内外众多装置验证。故自上个世纪80年代以来,商业化运行的槽式太阳能热发电站几乎都采用了联苯-联苯醚有机热载体为传热介质。如何选用及使用光热发电导热油,确保光热发电系统安全运行和可靠工作呢?这是许多从业者非常关注的问题,在前不久由国家太阳能光热联盟发起主办的第三届中国太阳能热发电大会上,陶氏化学(中国)投资有限公司导热油技术经理柏彪对光热发电导热油选用及使用的关键注意事项进行了介绍。

以下是其报告内容:

由于槽式光热发电导热油工作温度接近联苯-联苯醚的极限温度,因此其降解率比较高。为确保长时间的使用寿命和运行安全,需要在导热油的品质选择、工程设计以及正确维护等方面考虑周全。硅氧烷类导热油由于其出色的高温稳定性、低温流动性以及不结垢等优良特性,在太阳能热发电项目上的应用也逐渐成为一个不错的选项。硅氧烷导热油的物理特性与联苯-联苯醚导热油有所不同,在设计及运行维护方面需做相应的调整。特别是当工作温度超过其自燃点385℃时,对导热油的监控及防火安全控制措施方面需采取有别于联苯-联苯醚导热油的特别措施。

一、联苯-联苯醚类导热油

联苯—联苯醚有机热载体是槽式光热电站应用最广泛、最成熟的传热介质。自上个世纪80年代美国建设全球第一批商业化太阳能光热电站以来,联苯—联苯醚就以其最高使用温度400℃、高温低压等优异特性成为槽式光热发电的主流传热介质。联苯-联苯醚导热油由陶氏化学公司于1929年率先开发出来,并命名为Dowtherm A 。Dowtherm A于上世纪八十年代率先应用于美国SEGS I 光热发电试验装置,而后大规模应用于国外各商业槽式光热发电电站,其稳定性与可靠性获业界广泛认可。

目前我国已有GB/T 23971-2009《有机热载体》和HG/T 2546-1993《导热油-400(联苯-联苯醚混合物)》两个标准,这两个标准满足不了太阳能热发电对有机热载体高质量的要求。近期,国家太阳能光热产业技术创新战略联盟发布了《太阳能热发电有机热载体联苯—联苯醚混合物》(联盟标准号:T/GRLM 11-2017)。本标准根据太阳能热发电行业的要求和我国有机热载体行业生产工艺水平及实物质量作为制定依据。在充分考虑了联苯-联苯醚产品的基本特性和太阳能热发电行业使用的特殊性——运行温度高达400℃,运行周期长达25年,对设备腐蚀率低的特点,以及使用安全等因素的基础上,提出了适用于太阳能热发电的各项技术要求,在试验验证的基础上规定了各项技术指标。

这是我国首个针对太阳能热发电用的联苯—联苯醚混合物团体标准,因此在选用联苯-联苯醚导热油,应参考该标准中的主要技术参数。其中最关键的是联苯/联苯醚成分比例、高纯度、低硫及低氯含量。只有符合标准所要求的联苯及联苯醚比例,才能达到所要求的结晶点、粘度、比热、及热传导等物理特性。由于导热油中联苯醚的含量较高,为73.5%,因此联苯醚的纯度及氯含量对导热油的最终纯度及氯含量起决定作用。目前,联苯醚的生产工艺有两种技术路径,一种是苯酚与苯酚反应的方法,另外一种是苯酚与氯化苯反应的方法。欧美主要采用前种方法,生产出的联苯醚纯度较高高(≥99.99%),不含氯。中国普遍采用后一种方法,同时需采用特别的提纯工艺以提高纯度及降低氯含量。经过提纯工艺后,其纯度可以接近苯酚与苯酚反应而得到的联苯醚,但还是存在的一定的氯含量。对于光热发电业主来说,导热油选用的一般原则是,使用纯度尽可能高和硫氯含量尽可能低的导热油,以确保高温稳定性及系统的腐蚀保护。

图1:联盟标准《太阳能热发电有机热载体联苯—联苯醚混合物》关键指标

联苯-联苯醚导热油在高温运行一定时间后会出现降解现象,降解的主要成分为低沸物、高沸物及不挥发残留。低沸物会造成导热油的蒸气压上升,严重时引起系统的压力波动及泵的气蚀。其含量应该控制在2%以内,需定期通过高位膨胀槽的排放阀放掉。如果系统配备在线分馏系统,一部分低沸物可以通过该系统有效去除。高沸物的含量需控制在10%以内,含量过高会引起导热油粘度的显著上升,影响换热效率,加剧泵的工作负荷。另外,高沸物也会进一步聚合而形成不挥发残留。当高沸物的含量超过10%时,需采取措施降低其含量,比如用新油进行部分置换,同时对置换出的导热油进行体外再生,再生后的导热油可以添加在系统内。另外,在线分馏系统也可去除一部分高沸物。不挥发残留需控制在1%以内,若含量超标,会造成换热器及真空集热管内壁的积垢,影响换热效率及发电效率。可以采取部分置换及体外再生进行改善。采取这些措施,可确保在长期使用过程中导热油始终处于良好可控状态,同时真空集热管内壁仍可保持清洁而不影响传热效率。因此使用联苯-联苯醚导热油的太阳能热发电系统,只要维护适当,就不需要对导热油进行彻底更换。

二、硅氧烷导热油

硅氧烷类导热油由于其出色的高温稳定性、低温流动性以及不结垢等优良特性,在太阳能热发电项目上的应用也逐渐成为一个不错的选项。 硅氧烷导热油最突出优点是热稳定性好、高温不结垢、低凝固点及无气味。与联苯-联苯醚导热油相比,硅氧烷导热油的比热及热传导率低、膨胀系数高、自燃点低以及蒸气压较高。陶氏化学硅氧烷导热油Syltherm 800已广泛应用于在多晶硅制造、印刷电路板、液晶生产以及制药等行业,工作温度范围从380℃至400度不等。部分客户的工作温度为400℃,使用时间已超过20年,但导热油仍保持在良好的状态。到目前为止,在工业生产加热应用上,使用硅氧烷导热油的最高温度仅为400℃。

在太阳能热发电系统中使用硅氧烷导热油,由于其工作温度较高(≥400℃),需严格控制过热及水、氧含量。在过热条件下(≥430℃),或者有氧及水存在的条件下(≥200℃时),硅氧烷有发生分子缠绕而形成枝装结构的倾向,枝装成分超过一定含量就会出现玻璃化现象。因此在设计过程中,应合理调整各种参数,降低油膜与主液的温差,避免出现膜温过高。在开机前,需采取严格的工程措施,彻底清除油品内的空气及水分。

硅氧烷导热油在高温(≥260℃)运行一定时间后会发生分子重排现象,部分重排产物的沸点较低(66~175℃)、燃点较低(-6~151℃)以及凝固点较高(17.5~66℃),因此在膨胀槽的各种阀件及管路需要采取伴热及其它安全措施,以避免火险及管路堵塞。硅氧烷导热油在使用过程中,需严密监控粘度及枝装成分含量,超过一定范围需及时置换并补充新油。硅氧烷导热油高温重排产生的各种成分的沸点相互重合,不能通过蒸馏再生的方法进行分离,需要找到更有效的方法在体外去除枝装物,以便于重新添加入系统,降低油品的使用成本。

三、两种传热介质使用中的注意事项

无论是使用联苯-联苯醚导热油,还是硅氧烷导热油,泄露引起的火灾风险需引起重视。为避免泄露,需选用耐高温(≥400℃)及耐合适压力的法兰接头,同时需考虑到热胀冷缩的影响。推荐使用充填石墨或云母的缠绕式垫片,它既耐高温,又与导热油兼容。虽然成本较高,但屏蔽泵或电磁泵可最大限度地避免泄露的产生。

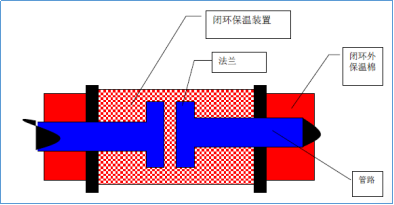

众所周知,当导热油呈薄油膜状扩散时,它的实际着火温度低于其自燃点。当泄露发生时,保温棉会促进导热油以薄油膜状扩散,即使当时油温低于自燃点,它也容易着火。联苯-联苯醚的自燃点为600℃左右,而硅氧烷导热油的自燃点为385℃左右,部分使用联苯-联苯醚导热油的系统出现过泄露而自燃的情况。为降低其着火的风险,在易泄露的部位可以采取单独的闭环式保温隔热设计(如图2),在闭环内使用耐火的泡沫玻璃棉或其它耐火保温材料,闭环外可使用普通的保温棉,如矿物棉或玻璃纤维材质等。一旦泄露产生,导热油不容易扩散,因此也不容易着火,或者着火范围及面积可控。

图2:闭环保温示意图

总之,为最大限度地确保导热油的使用寿命及可靠运行,需使用符合标准要求的高品质导热油。针对联苯-联苯醚导热油及硅氧烷导热油,需采取不同的系统设计及后续维护措施。在设计阶段,有针对性地采取一定的工程优化设计,使用合适的材料,可最大限度地减少因泄露而引起的火灾发生。(董清风 整理报道)